Обработка плазмой улучшила электроды топливных элементов для экологичного производства электроэнергии

Исследователи из Сколтеха и их коллеги повысили качество углеродного материала для электродов, подвергнув его воздействию воздушной плазмы. В результате улучшились характеристики электрода, а именно они ограничивают производительность высокотехнологичных источников тока — топливных элементов. Это перспективные устройства для эффективной и сравнительно экологичной выработки электроэнергии из горючего топлива. Результаты исследования опубликованы в Journal of Electroanalytical Chemistry. Одна из приятных неожиданностей: обработка более дешёвой плазмой из обычного воздуха оказалась эффективнее, чем воздействие плазмы чистого кислорода или азота.

Одно из возможных решений проблемы вредных выбросов при сжигании природного газа — использование топливных элементов. Эти устройства вырабатывают электроэнергию и тепло, окисляя топливо посредством химической реакции, отличной от горения. В результате производится больше полезной энергии, выделяется меньше парниковых газов и нет загрязнителей воздуха, которые создают смог и вдыхать которые вредно для здоровья.

Топливные элементы используют для выработки энергии на производстве и в частных домах, особенно в труднодоступных, не электрифицированных районах. Эта технология подходит для резервных источников питания и применяется на космических аппаратах, подводных лодках, складских погрузчиках для охлаждённых помещений и более привычных видах транспорта: автомобилях, автобусах, поездах, катерах. Основные преимущества — эффективность, устойчивость и экологичность.

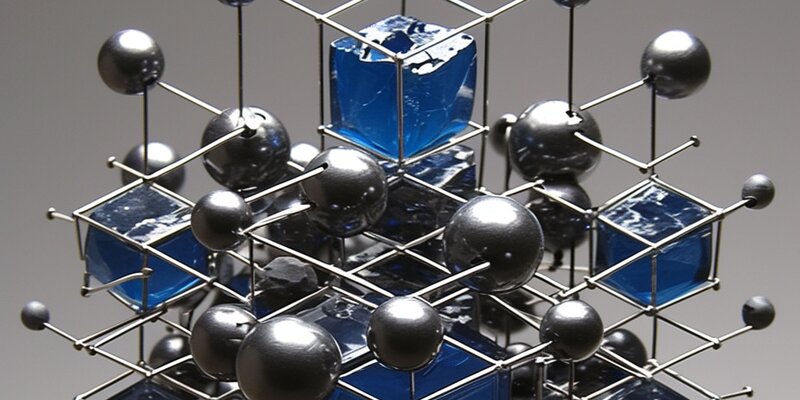

Основные трудности связаны с высокой температурой эксплуатации топливных элементов и поиском высокотехнологичных материалов для трёх основных деталей — положительного и отрицательного электродов, а также слоя керамического электролита между ними, который обеспечивает химическую реакцию с выделением энергии. Ранее учёные из Сколтеха изготовили керамическую деталь сложной формы для твёрдооксидных топливных элементов. Теперь настал черёд анодных материалов.

«Аноды твёрдооксидных топливных элементов делают из разного рода углеродных материалов, от активности которых зависит протекание той реакции, которая обеспечивает генерацию электроэнергии. Мы стремимся повысить каталитическую активность, внедряя в углеродный электрод посторонние атомы, — прокомментировал исследование его первый автор, старший преподаватель Центра технологий материалов Сколтеха Станислав Евлашин. — В данном случае мы внедряли атомы кислорода и азота в разных соотношениях в высокоориентированный пиролитический графит и ещё один углеродный материал, подвергая их воздействию плазмы разного состава».

Обработка материала плазмой проводилась в камере, наполненной чистым азотом, или чистым кислородом, или обычным воздухом. Если приложить электрическое напряжение, происходит так называемый пробой среды: молекулы газа распадаются на проводящие электрический ток ионы и электроны, то есть превращаются в плазму. Как выяснилось, воздушная плазма оказывает наилучшее воздействие на материал электрода, что удобно, поскольку манипуляции с чистыми газами — более дорогой процесс.

Если сравнивать описанный авторами исследования метод обработки электродного материала с существующими аналогами, то с точки зрения затрат он экономичнее, чем допирование углерода оксидом рутения или платиной. Кроме того, удобно, что примеси кислорода и азота можно внедрять прямо в процессе изготовления материала электрода, в то время как в случае с оксидом рутения и платиной требуется отдельный этап постобработки. Новый метод модификации позволил увеличить каталитическую активность материала, что приближает полученный материал к электродам на основе благородных металлов.

Исследование показало, что предложенный подход может значительно улучшить электрохимические характеристики электродного материала, не усложняя технологию производства. Как только процесс контролируемого внедрения примесей азота и кислорода в материал электрода на этапе синтеза будет отработан, произведённые таким образом материалы можно будет использовать в изготовлении источников тока.